换热器传热TEMA设计

换热器的TEMA名称

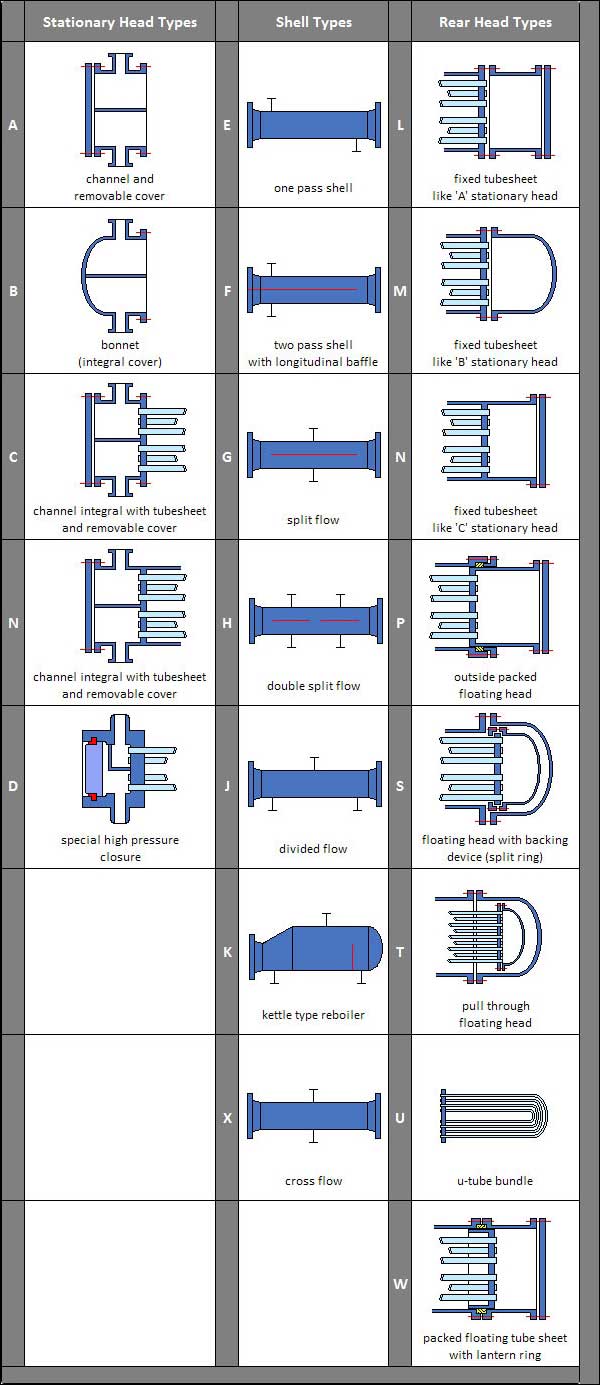

由于前后头和外壳的机械设计有多种变化,并且出于商业原因,TEMA指定了一种符号系统,该符号系统对应于每种主要类型的前头,外壳类型和后头。第一个字母标识前盖,第二个字母标识外壳类型,第三个字母标识后盖类型。

可移动束交换器

可拆卸的管束交换器使客户无需更换外壳或阀盖即可更换管束。它们通常比不可移动设计的成本效益低。

BEU / AEU -U束交换器通常是可移动束交换器中最具成本效益的设计风格。试管可以喷水,蒸汽或化学清洁。这些设备必须具有偶数次的管通过次数,有时会限制其适用性(例如,当出现温度交叉时,通常不能使用它们)。

CEU-这种设计将管板焊接到阀盖上。您可以从外壳中取出管束,但是要更换管束,则要包括入口阀盖,否则您必须切断管板。可以对化学试管进行化学清洁,喷水或蒸汽清洁。

BEW / AEW-这些是带有一个浮头和一个固定头的直管单元。浮头通常用O形圈密封。这些单元最常用作机油冷却器或空气冷却器。可以通过化学,机械方法,喷水或蒸汽清洁进行清洁。

AEP / BEP-这些是直管装置,带有一个内置浮头和一个固定头。浮头通常用填料密封。这些单元最常用作中间冷却器和后冷却器,气体在管侧。对于氧气交换器,它们也是最常见的样式。这些单元已用于管侧设计压力超过2000 PSIG的服务中。

AES / AET-这些单元是可移动捆绑式设计单元中最昂贵的。浮头在外壳内部。可以机械,化学,喷水或蒸汽清洁管道。这些单元的设计迫使管子侧面通过的次数均匀,因此它们受到与U束相同的服务限制。尽管理论上可以设计一个通过单元,但很少这样做。这些设备通常用于不希望使用U捆的服务中,并且该服务可能会对AEP / BEP设备中使用的包装造成腐蚀/损坏。

不可拆卸的束交换器

这些类型的单元通常用于高压服务和希望避免在垫圈接头处出现泄漏问题的服务。另一个优点是,它们通常比可移动束设计更具成本效益。

NEU-最具成本效益的设计。管板被焊接到壳体和阀盖上。无法访问外壳。只能从内部对管进行化学清洁,喷水或蒸汽清洁。这些单元通常用于高压服务(例如给水加热器)中,在这种情况下,工艺条件允许通过交换器。

NEN-管板被焊接到外壳和阀盖上。可以通过通道上的盖来接近管子。这些单元在超高压设计中受到青睐,因为它们的结构使管板厚度和高压保持法兰的数量最小化。

AEM / BEM / AEL-壳侧已完全焊接好,但是阀盖是可拆卸的。可以对管道进行化学,机械和喷水清洗,但是您无权接触外壳。

您应该避免在固定的管板单元上使用蒸汽清洁,除非该单元具有壳侧伸缩缝。蒸汽会使管子膨胀并从管板中拉出,从而导致启动失败。

差热膨胀

由于热交换器的职责包括处理温度,流量和热特性不同的流体,因此会发生金属的膨胀差异。

当流体之间的终端温差很大时,超过50-60度时,这些应力可能会变得很严重,从而导致壳体变形并损坏安装支架,管使管板变形或管子破裂或从管板上脱落。 。

固定管板设计最容易受到热膨胀差异的影响,因为没有固有的吸收应力的措施。常用的一种方法是在这种设计的壳管中安装膨胀接头。对于管道尺寸的壳体,这是一种经济高效的方法。膨胀接头也可以安装在浮头设计的管侧,但是制造成本要高得多。

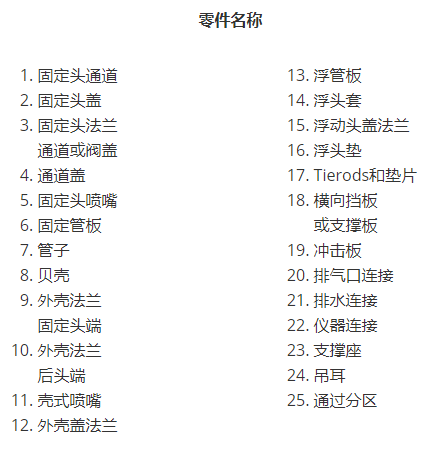

U型管热交换器的示意图

替代方法包括U形管束的设计,以便每个管可以根据需要独立地膨胀和收缩,或者使用后浮动内部管板设计,该设计允许整个束作为一个整体进行膨胀和收缩。浮头通常通过填料或O形圈设计相对于外壳内部密封。

U型管设计在为差分热膨胀提供最佳答案的同时,也存在一些缺点。单个管难以昂贵地更换,尤其是对于内部管。而且,不能在U形弯头中有效地清洁管内部。在高管侧向速度应用中的U型弯管中也经常看到腐蚀损坏。在大直径的壳体中,外管U形弯曲中无支撑管的较长长度会导致振动引起的损坏。

换热器的浮头设计

为了减小热应力并提供一种去除管束以进行清洁的方法,已经建立了几种浮动式后头设计。

最简单的是“穿通”设计,该设计可将管束完全拉出壳体,以进行维修或更换。为了适应后头部螺栓的圆度,必须将管子拆下,导致外壳尺寸使用效率降低。另外,缺少的管导致较大的环形空间,并可能导致流经有效管表面的流量减少,从而导致热性能降低。一些设计包括安装在壳体中的密封条,以帮助阻挡旁路蒸汽。

部分解决上述缺点的另一种浮头设计是“开口环浮头”。此处,浮头阀盖用螺栓而不是管板用螺栓固定在剖分式衬圈上。

这消除了螺栓的圆直径,并允许完整的管子填充壳体。这种结构比普通的穿通设计更昂贵,但在石化应用中被广泛使用。对于高压或高温的应用,或需要在流体之间进行更可靠密封的应用,应指定穿通设计。

与拉环或开口环设计相比,其他两种类型的“外部填充灯笼环”和“外部填充填料函”设计提供了更少的防止向大气泄漏的可靠密封,但可以配置为单管通过。

壳结构

最常见的TEMA外壳类型是“ E”外壳,因为它最适合大多数工业过程冷却应用。但是,对于某些应用程序,其他外壳提供了明显的优势。

例如,TEMA-F外壳设计允许将纵向流板安装在管束组件内部。该板使壳液沿管束的一半向下流动,然后沿另一半向下流动,实际上产生了最适合传热的逆流流动模式。

可以在需要接近温度且流量允许一次使用一半壳体的情况下指定这种结构。在热回收应用中,或在需要增加热长度以实现有效的整体热传递的应用中,可以将壳体与流串联安装。

多达六个较短的串联外壳是很常见的,并导致逆流流动接近性能,就好像在单程设计中使用了一个长外壳一样。

TEMA G和H外壳设计最适合相变应用,在这些应用中,纵板周围的旁路和逆流不如均匀的流量分配重要。在这种类型的壳体中,纵向板能在蒸汽流中提供更好的流量分配,并有助于冲洗掉非冷凝物。它们通常被指定用于卧式热虹吸再沸器和总冷凝器。

TEMA J壳体通常用于相变工作,需要显着降低壳体侧面的压降。它们通常以堆叠的形式使用,单个喷嘴用作入口和出口。

特殊类型的J壳用于壳侧流体的泛滥蒸发。在主J壳上方安装了一个不带管的单独的蒸气分离容器,蒸气出口在该容器的顶部。指定TEMA K壳,也称为“釜式再沸器”,当壳侧料流将进行汽化时。

K型外壳设计的液位应仅覆盖管束,并填充较小直径的外壳端。

该液位由进入喷嘴远端的水流过的液体控制。扩大的壳面积用于促进蒸气的分离,以沸腾壳底部中的液体。为了确保蒸气流不会过多地携带液体,指定了如上所述的单独容器。

通过在蒸汽出口喷嘴处安装网状除雾器,也可以最大程度地减少液体残留。U形束通常与K壳设计一起使用。由于壳体直径和所需的壁厚,K壳体对于高压汽化而言很昂贵。

尽管TEMA X外壳或错流外壳也可以有效地用于低压气体冷却或加热,但它最常用于蒸汽冷凝应用。

它产生非常低的壳体侧压降,因此最适合真空工况冷凝。为了确保蒸气的适当分配,X壳设计通常在交换器顶部设有无管区域。通常,设计X壳式冷凝器时,应在管束底部设置一个流通面积,以使冷凝水自由流动到出口喷嘴。仔细注意有效去除非冷凝物对于X壳结构至关重要。